铸铝加热板需要考虑的设计要素?

铸铝加热板需要考虑的设计要素?

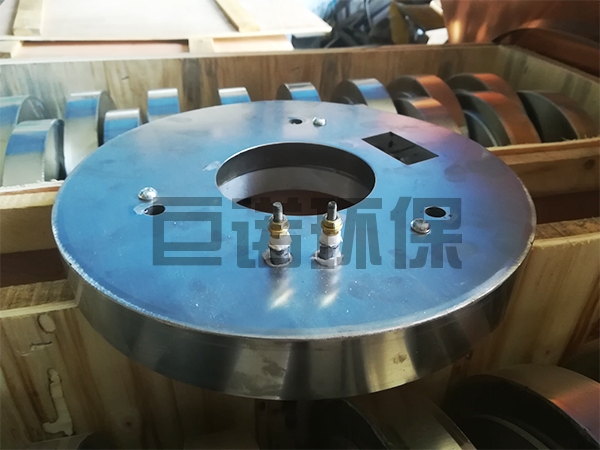

铸铝加热板是一种将电热元件(如电热管、电阻丝)预埋在铝合金中,通过铝材良好的导热性将热量均匀传递给被加热对象的加热设备。广泛用于注塑机、热压机、真空设备、半导体设备、印刷机械等工业加热领域。在设计铸铝加热板时,需系统考虑结构性能、热效率、安全性、加工工艺及适配环境等关键要素,以确保其可靠、长寿命运行。

一、尺寸与形状设计

外形尺寸与安装方式

可设计为平板型、环形、弧形、槽型等,根据设备安装位置和加热需求定制;

需标明长宽高、孔位布置、安装螺丝孔、限位结构等关键尺寸;

对有特殊固定需求的场合,可设计开槽、定位凸台、导轨槽等结构。

厚度设计

厚度一般为10mm~40mm,既要满足强度,也要保证热传导效率;

对于大面积板,建议设计加强筋或多点支撑,防止热胀冷缩引发变形。

表面平整度与加工精度

热传导效率受表面粗糙度影响显著;

重要接触面建议做机加工+抛光处理,以提升热传递效率与安装密封性。

二、电热元件布局与热效率设计

发热元件布置

常用电热管、镍铬电阻丝等作为热源;

需嵌入铝液前进行准确布线布管,确保热量均匀分布;

热密度高的区域(如中心区)可加密布管,边缘区适当减少。

功率密度与热输出

功率密度通常为 1~5 W/cm²,具体取决于被加热物体材质、接触面状态与加热效率;

应通过热仿真模拟或经验公式合理分布功率,防止热点烧毁或热不均。

温度均匀性控制

好的设计可实现±2~5℃的均温性;

复杂工况可设计多区独立加热控制,提高精度与节能效果。

三、铝基体材料与热传导性能

铝材选型

常用铸铝合金型号有 ZL101、ZL102、ADC12,具备良好的流动性和导热性;

若有特殊要求(如高热强度、抗腐蚀、绝缘性能),可选择高导热铝或加涂陶瓷层。

热传导与蓄热性能

铝的导热系数为 170~220 W/m·K,传热快、温升稳定;

但铝有一定的蓄热惯性,适合恒温型加热应用,控温反应略慢于薄膜加热器。

四、控温与安全保护设计

温度传感器集成

应预埋或预留安装孔位(如PT100、K型热电偶);

传感器应紧贴发热区或工件接触面,提升检测响应准确性。

过温保护设计

设计冗余保护热电偶或内置温控器,防止加热失控引发火灾或损坏;

可加入温控模块、热熔断器、热保护开关等装置。

电气安全性

采用高绝缘耐高温电缆,符合IEC标准;

地线设计、过流保护等须符合工业电气安全规范。

五、成型工艺与结构稳定性

铸造方式

主要采用砂型铸造或金属模铸造,能有效封装发热管并形成所需结构;

复杂结构可采用分段铸造或后加工成型。

热胀冷缩应力控制

加热板长时间使用会经历热胀冷缩,需设计应力释放槽或留足膨胀空间;

内嵌电热管与铝体之间应设置导热绝缘层,防止热失配损坏。

后期加工

铸造完成后常需进行机加工处理(如表面磨平、开孔、攻丝、铣边);

加工过程应避免破坏电热管或造成内部松动。

六、适用环境与使用寿命

工作温度范围

铸铝加热板一般工作温度在50~300℃,部分高温型可达400℃以上;

需确认是否长时间运行,是否用于间歇加热或快速升温场合。

使用环境适应性

若用于潮湿、腐蚀、高尘或洁净环境,需增加:

表面阳极氧化处理;

防水密封设计(如灌封接口);

防爆/洁净等级要求。

寿命设计

铸铝加热板寿命可达3~5年甚至更长;

要求热元件耐热、绝缘不老化、材料不变形。

七、可维护性与模块化设计

更换与维修设计

发热元件尽量采用可更换式结构(如螺纹套管式、滑入式);

电缆出线端设计可拆卸接头,便于后期维修。

模块化加热单元

大型设备可分为多个独立模块加热板,便于安装、布线与温控分区。

接口兼容性

与设备安装接口(如螺丝孔、电缆出线口、传感器接线)需标准化,避免装配冲突。

结语

铸铝加热板的设计涉及到热能传导、电热控制、材料力学与工业制造工艺等多个技术领域。一个好的设计不仅能提高加热效率,还能延长设备寿命、提升安全性与维护便利性。随着自动化设备和制造对控温精度和能源利用率的要求提升,铸铝加热板的设计也正朝着智能化、模块化、高精度方向发展。